Вопрос - ответ

В настоящем разделе приведен перечень неисправностей, которые могут быть устранены обслуживающим персоналом с использованием одиночного комплекта ЗИП без значительной разборки узлов крана.

При устранении неисправностей, обнаруженных в гидравлических узлах, наружные поверхности снимаемых деталей и расположенные рядом поверхности других деталей крана должны быть тщательно очищены от грязи и пыли, а гидросистема разгружена от давления. Ключи, применяемые для отвинчивания пробок, посуда и воронка для масла должны быть чистыми.

При устранении неисправностей в электрооборудовании крана необходимо соблюдать следующие правила:

- все работы по замене вышедших из строя элементов производить только при отключенных источниках питания;

- при пайке применять припой Прв Кр3 ПОС61 ГОСТ 21931-76 с применением канифоли сосновой марки А сорта 1 ГОСТ 19113-84, места пайки должны иметь ровный, чистый, блестящий вид;

- присоединение проводов производить в соответствии с маркировкой проводов и контактов элементов;

- при пайке проводов не допускать выкусывание жил, резких изломов и скрутки, наращивание проводов;

- после монтажа проверить сопротивление изоляции электрических цепей мегомметром напряжением 500 В. сопротивление изоляции должно быть не менее 0,5 МОм;

- неисправности шасси устранять согласно "Руководства по эксплуатации" автомобиля.

Примечание: При устранении неисправностей колес шасси, допускается установить кран на выносные опоры.

После проведения работ, при которых снимались пломбы, соответствующие узлы должны быть опломбированы вновь, а в паспорте сделана отметка о проведенных работах и номера вновь поставленных пломб.

При эксплуатации автокрана и замене грузового каната возможно закручивание полиспаста. Для устранения этого закрепить крюк от проворачивания относительно крюковой подвески, поднять груз не менее 5 т на небольшую высоту, предоставить возможность ему самопроизвольно вращаться, придерживая от быстрого вращения, сосчитать число сделанных оборотов "n" до остановки. Опустить груз, освободить конец каната с коушем со стрелы, закрутить его на число оборотов N = n+1…5 в том же направлении, в котором закручивался полиспаст, и, не отпуская конец, закрепить его на место. После чего опять поднять груз и выдержать 10…15 мин. Затем произвести 5-8 кратный подъём груза 1,5 т на минимальном вылете на максимальную высоту. При повторном скручивании ветвей каната, повторить действия описанные выше.

|

Характер неисправностей |

Возможные причины |

Способ обнаружения неисправностей |

Способ устранения неисправностей |

|

1. При включении гидрораспределителя управления механизмами неповоротной части крана механизмы не включаются или работают с малыми скоростями. |

Неправильно включен двухпозиционный кран Р4 (рисунок 2.19) |

Внешний осмотр |

Переключить кран в положение работы механизмов неповоротной части |

|

Нарушена настройка предохранительного клапана КП1 (рисунок 2.19) |

Проверка давления диагностическим манометром |

Произвести настройку предохранительного клапана |

|

|

2. При переводе джойстиков управления крановыми операциями в рабочее положение ни одна операция не выполняется. Давление в напорных магистралях при включении операций не повышается |

Неисправен конечный выключатель ограничителя подъема или опускания крюка. Неисправен ограничитель нагрузки крана ОНК-160С. |

Внешний осмотр |

Зачистите контакты выключателя. Неисправный выключатель заменить. Произвести ремонт ОНК-160С |

|

3. При переводе в рабочее положение рукоятки одного из гидрораспределителей соответствующая операция не включается. Операции, управляемые другим гидрораспределителем, выполняются.

|

Неправильно включен двухпозиционный кран Р4 (рисунок 2.19) |

Внешний осмотр |

Переключить кран в положение работы крановых механизмов |

|

Заедание плунжера гидрораспределителя с электромагнитным управлением Р6 (рисунок 2.19) |

Разборка |

Промыть плунжер и каналы гидрораспределителя с электромагнитным управлением |

|

|

4. При переводе в рабочее положение одного из джойстиков операция не выполняется |

Не закрыт вентиль ВН4 или ВН5 (рисунок 2.19) разобщающий подводы к гидромотору |

Проверка закрытия вентиля посредством ключа |

Закрыть вентиль |

|

5. Отдельные операции кран выполняет только с малыми грузами. Скорость крановых операций недостаточна |

Разрегулировался привод управления двигателем |

Проверить частоту вращения двигателя |

Отрегулировать при- вод управления коленчатого вала двигателя |

|

Нарушена настройка предохранительного клапана соответствующего гидрораспределителя |

Контроль давления на дисплее ОНК-160Спри срабатывании клапана |

Произвести настройку предохранительного клапана |

|

|

Повышены утечки в гидромоторах или насосе |

Замер утечек. Разборка |

При утечках более величин, замените гидромотор (насос) |

|

|

Течь в гидросистеме |

Наружный осмотр |

Устраните течь |

|

|

6. Не выполняются операции опускания груза, опускания стрелы или втягивания секций стрелы при работе с малыми грузами или без нагрузки |

Наличие воздуха в полостях гидроцилиндра |

Опробование в работе |

Удалить воздух из гидроцилиндров и гидросистемы |

|

7. Гидроцилиндры работают неравномерно, с рывками |

Наличие воздуха в полостях гидроцилиндра |

Опробование в работе |

Удалить воздух из гидроцилиндров и гидросистемы |

|

8. Выдвижение и втягивание секций стрелы происходит неравномерно, с рывками |

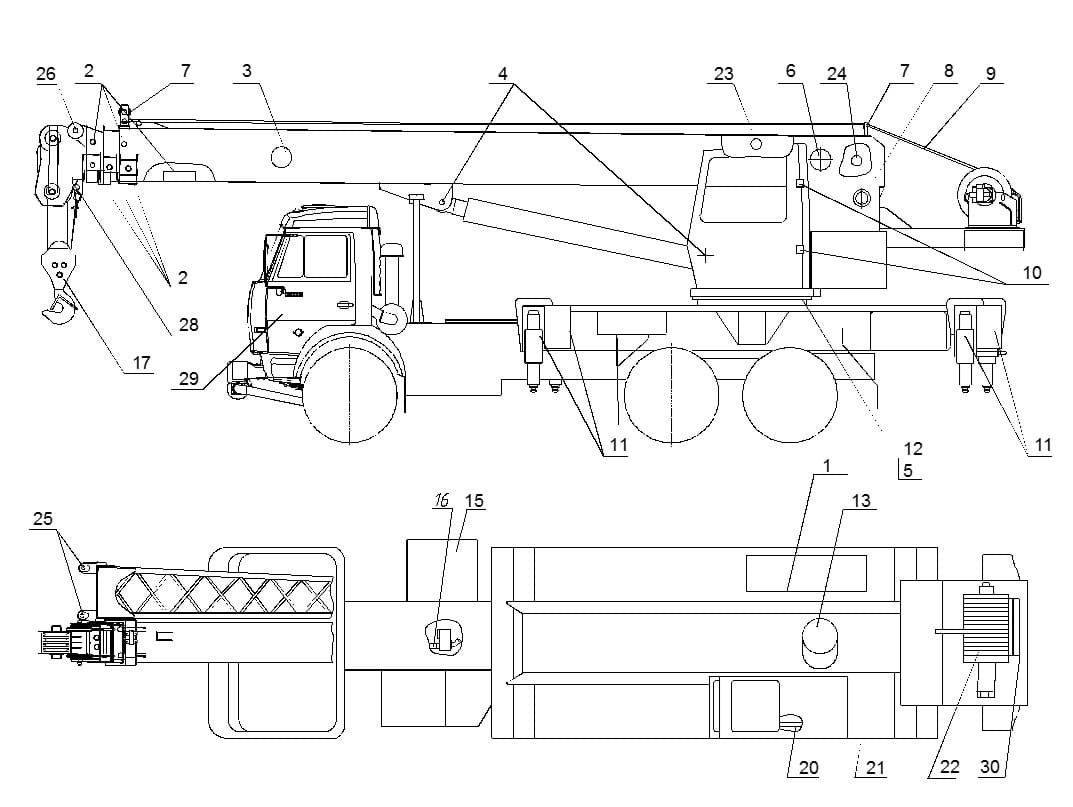

Отсутствие смазки на опорах скольжения 8,9,10,17,18,19 секций стрелы (Рисунок 2.12.3)

|

Наружный осмотр |

Смажьте согласно схемы смазывания |

|

Нарушена настройка тормозных клапанов КТ1 (рисунок 2.19) |

Проверка настройки клапанного блока |

|

|

|

Вытянулся канат полиспаста механизма телескопирования третьей и четвертой секций стрелы |

Опробование в работе |

Раздел Регулировка стрелы после сборки |

|

|

9. Проседание под нагрузкой штоков гидроцилиндров подъема стрелы, выдвижения секций и выносных опор |

Попадание твердых частиц под клапан соответствующего тормозного клапана или гидрозамка |

Нанесением карандашом контрольных рисок на штоках гидроцилиндров и секции стрелы. |

Разборка. Промойте тормозной клапан и гидрозамок |

|

Задиры, риски или др. механические повреждения на клапанах или седлах соответствующего гидрозамка или обратного управляемого клапана |

То же |

Притрите клапан к седлу, замените поврежденные детали |

|

|

Перетечки масла между полостями гидроцилиндра |

То же |

Замените поврежен-ные или изношенны манжеты и уплотни-тельные кольца |

|

|

Недопустимые утечки в гидрораспределителях |

То же |

Отремонтируйте или замените неисправный гидрораспределитель |

|

|

10. После установки джойстиков управления крановыми операциями в нейтральное положе-ние, выполняемая при этом операция продолжается с малой скоростью |

Ослабли или вышли из строя пружины гидрораспределителя (рисунок 2.29а), тормозов |

Наружный осмотр |

Замените пружину и отрегулируйте тормоз |

|

Заедание в рычажной системе привода управления крановыми операциями |

Наружный осмотр |

Устраните заедание |

|

|

11. Течь рабочей жидкости через уплотнение вала насоса или гидромотора |

Износ манжеты |

Внешний осмотр |

Заменить манжету |

|

Вмятины или погнутости трубопроводов дренажной магистрали |

Внешний осмотр |

Заменить поврежденные трубопроводы |

|

|

12. Загрязнение рабочей жидкости в гидросистеме |

Маслофильтр гидросистемы загрязнен, открыт перепускной клапан маслофильтра |

Отображение на ИЖЦ БОИ ОНК-160С давления слива. |

Замените фильтроэлементы в маслофильтре |

|

Повреждены фильтроэлементы фильтра гидросистемы |

Наружный осмотр, разборка |

Замените фильтроэлементы в маслофильтре |

|

|

13. Чрезмерное вспенивание рабочей жидкости в гидробаке |

Подсос воздуха во всасывающей магистрали |

Наружный осмотр |

Устраните подсос воздуха |

|

Наличие воздуха в гидросистеме |

Наружный осмотр |

Удалите воздух из гидросистемы |

|

|

Недостаточное количество рабочей жидкости в гидробаке |

Наружный осмотр |

Долейте рабочую жидкость до нормального уровня |

|

|

Засорились отверстия в крышке заливной горловины гидробака |

Наружный осмотр |

Прочистите отверстия |

|

|

14. Чрезмерное нагревание рабочей жидкости в гидросистеме |

Недостаточное количество рабочей жидкости в гидробаке |

Контроль уровня рабочей жидкости в гидробаке |

Долейте рабочую жидкость до нормального уровня |

|

Гидропривод крана заправлен рабочей жидкостью, не соответствующей сезону эксплуатации или не рекомендуемой к применению |

Проверка марки рабочей жидкости, заправленной в гидропривод |

Заменить рабочую жидкость в гидроприводе крана на рабочую жидкость требуемой марки |

|

|

Нарушена регулировка тормозного клапана КТ1 |

Проверить регулировку тормозного клапана |

Настроите тормозной клапан КТ1 |

|

|

15. Течь рабочей жидкости в местах соединений трубопроводов гидросистемы |

Слабая затяжка резьбовых соединений |

Наружный осмотр |

Подтяните резьбовые соединения |

|

Износ или повреждение резиновых уплотнительных колец

|

Наружный осмотр |

Замените резиновое уплотнительное кольцо |

|

|

16. Течь рабочей жидкости по штокам гидроцилиндров |

Износ или повреждение резиновых уплотнений штока |

Наружный осмотр. Разборка |

Замените резиновое уплотнительное кольцо |

|

Задиры на штоке в виде продольных рисок

|

Наружный осмотр |

Выведите риски или замените шток |

|

|

17. Течь рабочей жидкости по стыкам между секциями гидрораспределителя |

Слабо затянуты шпильки, стягивающие секции, повреждены уплотнительные кольца |

Наружный осмотр, опробование в работе |

Подтянуть шпильки динамометрическим ключом (момент затяжки 6 кгс/см2), заменить уплотнительные кольца |

|

18. Золотники гидрораспределителей не четко или с заеданием возвращаются в нейтральное положение |

Задиры на золотниках, чрезмерно или неравномерно затянуты шпильки, стягивающие секции |

Наружный осмотр, опробование в работе |

Притереть золотники. Ослабить затяжку шпилек, обеспечить момент затяжки 6 кгс·м |

|

19. Ограничитель нагрузки крана срабатывает при работе с грузами меньшими, чем по грузовой характеристике, или не отключает крановые механизмы при работе с грузом, превышающим номинальную грузоподъемность

|

Нарушена настройка ограничителя |

Опробование в работе |

Настройте ограничитель нагрузки крана ОНК-160С |

|

20. Повышенный нагрев корпуса редуктора механизма поворота |

Отсутствие или недостаточное количество масла в редукторе |

Наружный осмотр |

Долить масло в редуктор |

|

21. Неравномерные резкие стуки в редукторе механизма поворота |

Задиры на кольце подшипника, вызываемые попаданием грязи, перерывом в подаче смазки или дефектов редуктора, подшипники чрезмерно затянуты |

Наружный осмотр, разборка |

Вывести задиры, отрегулировать затяжку подшипников, восстановить смазку подшипников. Заменить подшипник |

|

Недопустимый износ шестерни |

Наружный осмотр, разборка |

Заменить шестерню |

|

|

Вышли из строя манжеты |

Наружный осмотр, разборка |

Заменить манжеты |

|

|

22. Повышенный нагрев корпуса редуктора лебедки грузовой |

Отсутствие или недостаточное количество масла в редукторе |

Наружный осмотр, разборка |

Долить масло в редуктор до указателя уровня масла (рисунок 2.6) |

|

23. Неравномерные резкие стуки в редукторе лебедки грузовой (рисунок 2.6) |

Повреждение подшипников или зубчатых колес редуктора |

Наружный осмотр, разборка |

Заменить редуктор 706 С2В (рисунок 2.6) |

|

Перечень характерных неисправностей ограничителя нагрузки крана ОНК-160С, а также способы их выявления и устранения приведены в Руководстве по эксплуатации ЛГФИ.408844.026 РЭ, входящем в комплект эксплуатационной документации крана. |

|||

|

Перечень характерных неисправностей отопительной установки, а также способы их выявления и устранения приведены в Руководстве по эксплуатации отопительной установки «ПЛАНАР-4ДМ-24», входящем в комплект эксплуатационной документации крана. |

|||

|

Перечень характерных неисправностей шасси CAMC HN3250P34C6MJ, а также способы их выявления и устранения приведены в Руководстве по эксплуатации, входящем в комплект эксплуатационной документации крана. |

|||

По опыту специалистов ОАО «КАЗ»

После замены на кране грузового каната новым, в процессе подъема груза возможны случаи скручивания ветвей каната, возникающие из-за внутренних напряжений, образующихся при изготовлении каната.

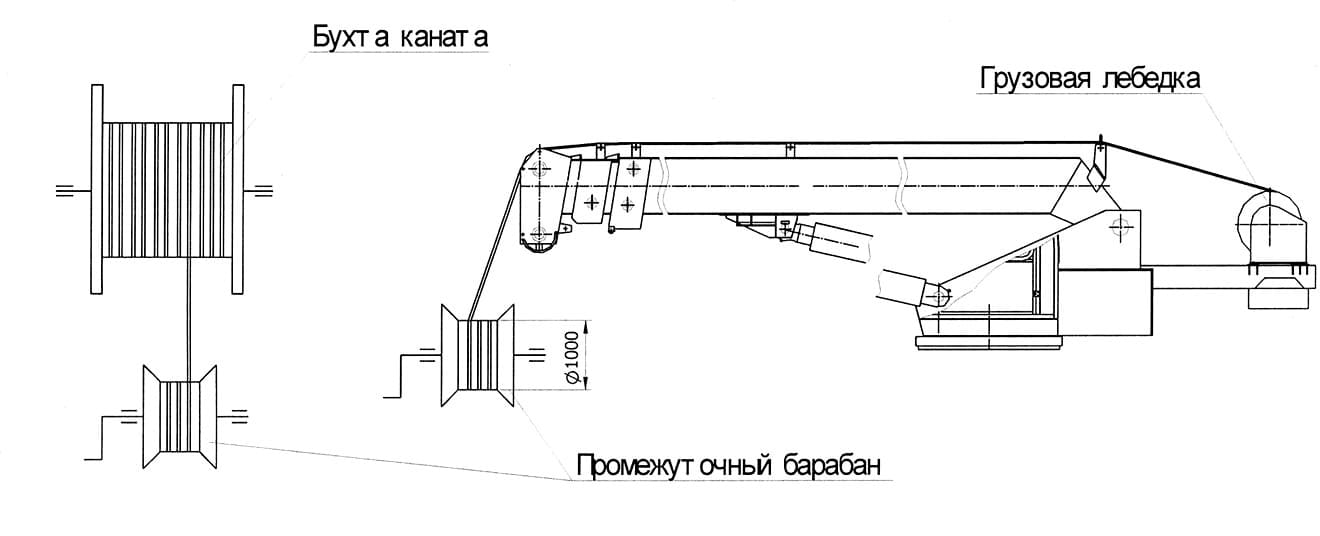

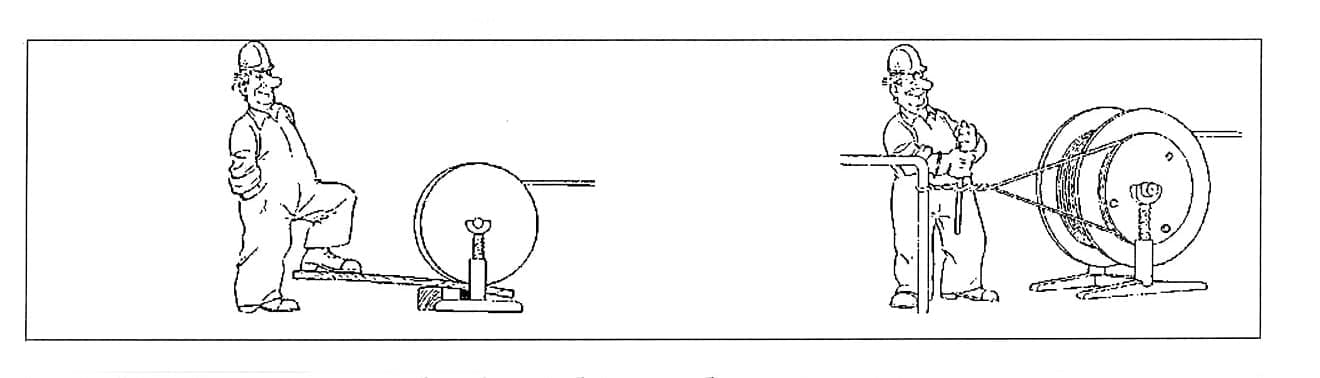

Для устранения скручивания ветвей грузового каната его рекомендуется размотать с бухты и разложить прямолинейно, оберегая от загрязнения. Если размеры производственных площадей из-за длины каната сделать это не позволяют, то необходимо грузовой канат не наматывать сразу с бухты на барабан грузовой лебедки, а предварительно наматывать на промежуточный барабан, отрезав необходимую длину и предоставив концу каната свободно раскручиваться. При сматывании последней 1/3 каната с бухты на промежуточный барабан конец каната необходимо принудительно раскрутить в обратную сторону. Промежуточный барабан для намотки грузового каната можно выполнить с ручным приводом.

При сматывании каната с промежуточного барабана на грузовую лебедку промежуточный барабан должен быть заторможен, чтобы на грузовую лебедку канат наматывался с усилием 0,5 — 1,0 т.

При навивке каната на барабан необходимо обращать внимание на правильность укладки первого слоя, чтобы витки ложились вплотную один к другому и плотно обхватывали барабан. Навивать канат на барабан лебедки и сматывать с него желательно плавно, без рывков, чтобы исключить нарушение структурной целостности каната при перегибе на блоках и барабане.

При пуске нового каната в эксплуатацию обязательно необходима его приработка в течение 20 — 30 циклов с грузом 10% от номинального.

Для устранения скручивания ветвей грузового каната необходимо установить кран на выносные опоры, выдвинуть стрелу и произвести «вытяжку» каната. Эта операция уменьшает также выпучивание проволок в виде петель, способствует выравниванию напряжения между прядями каната, что в результате повышает его долговечность.

Вытяжку каната рекомендуется производить при длине стрелы 14,0 м и кратности полиспаста n=8 с постепенным увеличением нагрузки (50%, 75%, 100% от номинальной) на соответствующем вылете используемой грузовой характеристики на высоте 100 — 200 мм от уровня земли с выдержкой в этом положении 10 — 15 минут в течение двух-трех рабочих смен.

ВНИМАНИЕ! Если не удается устранить скручивание каната указанным способом, то необходимо выполнить следующие операции:

- Поднимите тот же груз на высоту 100 — 200 мм от уровня земли, предоставьте ему возможность самопроизвольно вращаться, придерживая его от быстрого вращения, сосчитайте число сделанных оборотов «n» до остановки, опустите груз;

- Опустите стрелу до положения, при котором расстояние между оголовком стрелы и уровнем земли соответствует 1,5 — 1,8 м, при этом крюковая подвеска должна опуститься на рабочую площадку. Для обеспечения доступа к оголовку стрелы допускается дополнительно выдвинуть секции стрелы;

- Снимите клиновую втулку с оголовка стрелы;

- Снимите с каната зажим;

- Выбейте из клиновой втулки клин и выньте из клиновой обоймы канат;

- Снимите коуш с концом грузового каната с оголовка стрелы и освободите грузовой канат от крюковой обоймы;

- Произведите вращение коуша с канатом вокруг оси каната в направлении закручивания ветвей каната. Число оборотов вращения коуша «N» должно быть на 1 — 5 оборотов больше числа оборотов закручивания ветвей каната «n», замеренных в п.1;

- Пропустите грузовой канат через блоки крюковой подвески в зависимости от необходимой кратности запасовки, установите и закрепите коуш с канатом на оголовке стрелы;

- Поднимите стрелу;

- Поднимите максимально допустимый груз на соответствующем вылете используемой грузовой характеристики на высоту 100 — 200 мм от уровня земли и выдержите груз в этом положении 10 — 15 минут;

- Произведите 5 — 8-кратный подъем (опускание) на максимальную высоту груза массой 4,0 т на вылете 8,0 м при длине стрелы 21,7 м.

При повторном скручивании ветвей каната операции 1 — 11 необходимо повторить.

При перерывах в работе кран может находиться в следующих безопасных положениях: развернутом (подготовленным к работе) или в транспортном.

Для приведения крана в безопасное развернутое положение выполнить следующие операции:

- Втянуть полностью секцию стрелы и поднять стрелу в крайнее верхнее положение;

- Поднять крюковую подвеску к оголовку стрелы;

- Выключить питание отопительной установки ручкой переключателя пульта управления 10 (рисунок 2.50б);

- Выключить приборы контроля и безопасности выключателем 3 (рисунок 2.50б);

- Запереть кабину крановщика;

- Переключатель 1 (рисунок 2.53) перевести в положение "автомобиль";

- Заглушить двигатель.

Для приведения крана в безопасное транспортное положение дополнительно выполнить следующие операции:

- Повернуть поворотную часть вдоль оси по ходу крана;

- Опустить крюковую подвеску, зацепить ее за чалку и, выбирая слабину, но окончательно не затягивая грузовой канат, опустить стрелу на стойку поддержки стрелы, после чего произвести окончательную затяжку грузового каната (при поставке крана с гуськом перевести его согласно приложения 7 в транспортное положение);

- Установить рукоятку 6 двухходового крана (рисунок 2.52) в положение "на низ";

- Установить и зафиксируйте лестницу в транспортном положении;

- Поочередным включением рукояток управления опорами 1, 2, 4, 5 (рисунок 2.52) установить кран на колёса, и полностью задвинуть штоки гидроцилиндров опор;

- Включением рукоятки 3 перевести балки выносных опор из рабочего в транспортное положение;

- Уложить на кране инвентарные подкладки;

- Установить рукоятку 6 двухходового крана в положение "на верх";

- Переключатель 1 (рисунок 2.53) перевести в положение "автомобиль".

Правильная и своевременная смазка узлов и механизмов обеспечивает долговечную и безаварийную работу крана и должна проводиться в соответствии с таблицей смазки крана.

Схема смазки крана представлена на рисунке.

При проведении смазки необходимо соблюдать следующие правила:

- Перед смазкой тщательно удалить грязь с масленок, пробок, смазываемых поверхностей и т.п.;

- Принадлежности для смазки (кисть, лопаточки, шприц-пресс, воронка и т.п.) должны быть чистыми;

- Нанесение смазки голыми руками запрещается;

- Во время смазки следить за тем, чтобы в масло не попала вода или грязь;

- Заливать масло в редуктор через заливную воронку с предварительно уложенной в нее частой сеткой;

- После слива отработанного масла, в редукторы залить дизельное топливо и на холостом ходу прокрутить механизмы в течение 3-5 минут, после чего слить промывочную жидкость, и залить свежее масло в соответствии с таблицей смазки, отработанное масло слить в ёмкость для отработанных масел;

- Смазку производить сразу же после остановки крана (особенно зимой), пока трущиеся детали нагреты, а смазка разжижена, что ускоряет процесс смазки и обеспечивает подачу её ко всем трущимся поверхностям;

- В холодное время года масло для ускорения заправки подогревать до 80...90°С, но не на открытом огне;

- При подаче смазки в узлы трения шприц-прессом следить за тем, чтобы свежая смазка дошла до поверхностей трения и выдавила старую смазку (в местах, где указанное требование выполнить невозможно, подавайте определенное количество смазки, указанное в таблице), выжатую из зазора смазку удалить, а это место протрите насухо;

- Смазку валиков, осей управления производить через соответствующие смазочные отверстия, зазоры между трущимися частями или при частичной разборке.

- Заправку рабочей жидкостью гидросистемы производить в соответствии с указаниями настоящего Руководства;

- Заправку топливом и смазочными материалами шасси производить, согласно Руководства по эксплуатации на автомобиль САМС.

- Топливный бак 1 (рисунок 2.9) отопителя заполнить через горловину с фильтром дизельным топливом, емкость бака -7,0 л;

- Заполнение смазочными маслами картеров редукторов крановой установки производить через заливные отверстия, закрываемые крышками и пробками, марки применяемых масел указаны в таблице смазки крана.

Рекомендуемое топливо отопителя «ПЛАНАР-4ДМ-24» дизельное топливо по ГОСТ 305.

|

Поз. по схеме смазы-вания |

Наимено-вание сборочной единицы или агрегата |

Наименование основного сорта смазочных материалов (ГОСТ, ТУ), в скобках наименование заменителей (рабочая температура, ºС) |

Кол. точек смазки |

Способ нанесения смазочных материалов |

Норма расход (сбора отрабо-танных масел)2 , кг |

Периодичность обслуживания2 |

Примеча-ния |

|

|

первая |

последую-щая замена |

|||||||

|

1 |

Установка запасного колеса: оси, храповик |

смазка Литол-24 ГОСТ 21150-87 (Солидол "Ж" ГОСТ 1033-79)* |

3 |

нанесение смазки |

0,05 |

через ТО-2 |

через два ТО-2 |

*при темпера-туре не ниже |

|

Привод насоса: |

||||||||

|

16 |

шлицы карданного вала |

Литол-24РК ГОСТ 21150-87 (-40…+120) (Смазка №158 ТУ38.101.320-77 |

2 |

через пресс-масленку |

0,04 |

ТО-1 |

через ТО-1 |

|

|

Установка опоры поворотной: |

||||||||

|

12 |

внутренние поверхности беговых дорожек |

Литол-24РК ГОСТ 21150-87 (-40…+120) (ВНИИП-242 ГОСТ 20421-75) (-40...+110)) |

4 |

через пресс-масленку |

0,8 |

через ТО-1 |

ТО-2 |

но не реже одного раза в год |

|

рабочие поверхности зубьев венца |

смазка графитная УСсА ГОСТ 3333-80 |

1 |

нанесе-ние на поверх-ность |

0,2 |

ТО-2 |

ТО-2 |

|

|

|

22 |

Лебедка: картер редуктора грузовой лебедки |

масла трансмис-сионные: MDL Hykomol Arctic 75W-90 или Лукойл ТМ-5 SAE 75W-90 |

1 |

заливка в картер до уровня контроль-ной пробки |

2,0 (1,9) |

через ТО-2 |

через ТО-2 |

|

|

30 |

Шарнирные соединения деталей прижимного ролика |

(-40…+25) Литол-24РК ГОСТ 21150-87 (-40…+120) То же |

2 |

нанесе-ние на поверх-ность осей |

0,01 |

через ТО-2 |

через ТО-2

|

|

|

30 |

Подшипники прижимного ролика 1 (рисунок 2.48) и подшипник опоры барабана (рисунок 2.6) |

|

3 |

Заполне-нием смазкой при разборке |

0,04 |

через ТО-2 |

через ТО-2 через ТО-2 |

|

|

13 |

Механизм поворота: картер редуктора, подшипники выходного вала редуктора |

масла трансмис-сионные: MDL Hykomol Arctic 75W-90 или Лукойл ТМ-5 SAE 75W-90 |

1 |

заливка в картер до уровня контроль-ной пробки (рисунок 2.7) |

5,5 (5,3) |

через три ТО-2 |

через три ТО-2 |

|

|

11 |

Установка выносных опор: поверхности скольжения выдвижных опор |

Литол-24РК ГОСТ 21150-87 (-40...+120) (Солидол «С» ГОСТ 4366-76 (-50...+65)) |

8 |

нанесе-ние на поверх-ность скольже-ния |

0,4 |

ТО-2 |

ТО-2 |

|

|

21 |

Облицовка крана: петли дверок инструмен-тальных ящиков |

Литол-24РК ГОСТ 21150-87 (-40...+120) (Солидол «С» ГОСТ 4366-76 (-50...+65)) |

8 |

нанесение на поверх-ность |

0,04 |

ТО-2 |

ТО-2 |

|

|

10 |

Кабина крановщика: петли замки и двери

|

Литол-24РК ГОСТ 21150-87 (-40...+120) (Солидол «С» ГОСТ 4366-76 (-50...+65)) |

4 |

заполне-ние смазкой при разборке |

0,06 |

ТО-2 |

ТО-2 |

|

|

Установка телескопической стрелы: |

||||||||

|

9 |

грузовой канат |

смазка Торсиол-55 ГОСТ 20458-89(Торсиол-35Э) |

1 |

смазка по всей длине каната ровным слоем |

1,0 |

через ТО-2 |

через ТО-2 |

|

|

2 |

поверхности опор скольжения и поверхности скольжения секций по ним

|

Солидол «С» ГОСТ 4366-76 (-50...+65) Литол-24РК ГОСТ 21150-87 (-40...+120)

|

12 |

нанесе-нием на поверх-ность |

0,8 |

через два ТО-1 |

через два ТО-1 |

|

|

5 |

поверх-ности скольжения и опоры скольжения верхние задние и нижние задние |

То же |

1 |

нанесение на поверх-ность |

0,2 |

При полном технич. освиде-тельство-вании |

При полном технич. освиде-тельство-вании |

|

|

24 |

проушины штока гидроци-линдра телескопи-рования

|

Литол-24РК ГОСТ 21150-87 (-40...+120) (Солидол «С» ГОСТ 4366-76)

|

2 |

заполнением смазкой при разборке |

0,01 |

через два ТО-1 |

через два ТО-1 |

|

|

3 |

подшипник опорного ролика гидроцилиндра телескопи-рования |

То же |

1 |

заполнением смазкой при разборке |

0,05 |

При полном технич. освидетельствовании |

При полном технич. освидетельствовании |

|

|

8 |

ось крепления стрелы |

смазка графитная УСсА ГОСТ 3333-80 |

4 |

через пресс-масленку |

0,05 |

ТО-1 |

ТО-1 |

|

|

7 |

подшипник обводных роликов |

Литол-24РК ГОСТ 21150-87 (-40...+120) (Солидол «С» ГОСТ 4366-76 (-50...+65)) |

4 |

заполнением смазкой при разборке |

0,01 |

ТО-2 |

ТО-2 |

|

|

4 |

шарнирные подшипники гидроцилиндра изменения вылета стрелы |

Смазка ШРУС-4 ТУ 0254-001-05766706-98 (-40...+120) (Литол-24РК ГОСТ 21150-87) (-40...+120) |

2 |

через пресс-масленку |

0,1 |

ТО-1 |

через ТО-1 |

При появлении в работе посторонних шумов (скрипов и т.п.) |

|

23 |

канат выдвижения четвертой секции |

смазка Торсиол-55 ГОСТ 20458-89(Торсиол-35Э)

|

1 |

смазка по всей длине каната ровным слоем |

0,4 |

через |

через ТО-2 |

смазывание ровным слоем при разборке |

|

6, 26 |

подшипники блоков полиспаста выдвижения и втягивания секции стрелы |

Литол-24РК ГОСТ 21150-87 (-40...+120) (Солидол «С» ГОСТ 4366-76 (-50...+65) |

6 |

нагнетанием через пресс-масленку |

0,05 |

При полном технич. освидетельствовании |

При полном технич. освидетельствовании |

|

|

17 |

Упорный подшипник крюковой подвески 6 (рисунок 2.14), цапфы траверсы 5 |

Литол-24РК ГОСТ 21150-87 (-40...+120) (Солидол «С» ГОСТ 4366-76) (-50...+65)) |

2 |

нагнета-нием через пресс-масленку |

0,04 |

через ТО-2 |

через ТО-2 |

|

|

28 |

Ось клиновой обоймы |

То же |

1 |

нанесение на поверх-ность |

0,01 |

через |

через ТО-2 |

|

|

20 |

Привод управления крановыми операциями: шарниры тяг |

Литол-24РК ГОСТ 21150-87 (-40...+120) (Солидол «С» ГОСТ 4366-76 (-50...+65)) |

8 |

нанесение на поверх-ность |

0,05 |

ТО-2 |

ТО-2 |

|

|

25 |

Фиксаторы гуська |

То же |

5 |

То же |

0,05 |

через ТО-2 |

через ТО-2 |

|

|

15 |

Гидрообору-дование крана (гидро-система) |

масло гидравлическое ВМГЗ* ТУ 38-101479-86, масло гидравлическое МГЕ-46В** ТУ 38-001347-83 (масло веретенное гидравлическое «АУ» ТУ 38.101.1232-89, масло индустриальное И-30А ГОСТ 20799-88) |

|

заливка в гидробак |

340 л (290 л) |

ТО-2

**сезон-ная |

* через 3500-4000 но не реже одного раза в 2 года ** сезонная |

* при темпе-ратуре от 35°С до +45°С ** при темпе-ратуре от 0 до +70°С |

|

29. Шасси CAMC HN3250P34C6MJ. Согласно Приложения 2 Химмотологической карты на автомобиль CAMC HN3250P34C6MJ Руководства по эксплуатации автомобиля CAMC Э |

||||||||

|

ВНИМАНИЕ: ВОЗМОЖНА ЗАМЕНА ТРАНСМИССИОННЫХ МАСЕЛ, СМЕШИВАНИЕ РАЗЛИЧНЫХ МАРОК МАСЕЛ НЕ ДОПУСКАЕТСЯ! НЕОБХОДИМО СЛИТЬ, ПРОМЫТЬ СОЛЯРКОЙ И ЗАЛИТЬ НОВОЕ МАСЛО! |

||||||||

1 Количество масел и рабочих жидкостей даны в дм3, пластических смазок - в кг. Норма заливки масел и рабочих жидкостей указана номинальная, в связи с чем после заправки уровень масла (рабочей жидкости) следует проверить и в случае необходимости довести до нормы.

2 Периодичность смены основных и заменяющих марок смазочных материалов одинаковая (за исключением рабочей жидкости, см. п.5.5.3).

Рабочая жидкость, применяемая в гидросистеме, служит не только для приведения в действие гидроагрегатов, но одновременно смазывает и охлаждает детали насоса, гидромоторов и др. гидроаппаратуры гидросистемы. Поэтому малейшее загрязнение масла механическими примесями или влагой вызывает повышенный износ трущихся пар и может вывести гидроаппаратуру из строя.

Для обеспечения нормальной работы гидросистемы следует применять только минеральные масла, указанные в Таблице 5.3.

Таблица 5.3 – Использование масел

|

Марка |

Вязкость при +50° С |

Температурные пределы применения,° С |

Минимальная температура при |

|||

|

|

сСт |

при длительной работе |

при кратковременной работе |

запуске,° С |

||

|

|

нижн. |

верхн |

нижн. |

верхн. |

|

|

|

ВМГЗ ТУ 38.101479-89 (МГ-15-В(с) ГОСТ 17479.3-85) |

10-11 |

-40 |

+40 |

-40 |

+50 |

-45 |

|

МГЕ-46В ТУ 38.001347-83 (МГ-46-В ГОСТ 17479.3-85) |

30 |

-5 |

+65 |

-5 |

+85 |

-15 |

|

АУ ОСТ 38.01412-86 (МГ-22-А ГОСТ 17479.3-85) |

12-14 |

-15 |

+60 |

-30 |

+65 |

-30 |

|

И-30А ГОСТ 20799-88 |

27-33 |

0 |

+70 |

-10 |

+75 |

-10 |

ВНИМАНИЕ! МАСЛО ГИДРАВЛИЧЕСКОЕ МГ-15-В (МГЕ-10А) НЕСОВМЕСТИМО С ВМГЗ (МГ-15-В) (С).

При работе нагрев рабочей жидкости в гидросистеме выше величин, указанных в Таблице 9.1 не допускается. Класс чистоты рабочей жидкости должен быть 12 по ГОСТ 17216-2001.

Хранить масло следует в чистой опломбированной таре и иметь документ о соответствии его стандарту или техническим условиям.

При применении рекомендованных рабочих жидкостей содержание антиокислительных, антипенных и других присадок улучшает их эксплуатационные свойства.

Замену рабочей жидкости в гидросистеме первый раз производить при втором техническом обслуживании (ТО-2), т.е. через 600 часов по счётчику моточасов.

В дальнейшем замену рабочей жидкости производить через каждые 3600-4000 часов в зависимости от теплового режима, но не реже 1 раза в 2 года.

В случае применения заменителей рабочей жидкости сроки их замены уменьшаются в 2-3 раза в зависимости от условий эксплуатации.

При этом необходимо своевременно заменять зимние марки на летние и наоборот с обязательной промывкой гидросистемы.

После замены рабочей жидкости сделать отметку в паспорте крана в разделе "Сведения о ремонте металлоконструкций и замене механизмов, канатов и грузозахватного органа.

Один раз в неделю перед пуском гидропривода необходимо брать пробу из бака и при наличии воды в рабочей жидкости произвести внеочередную замену масла.

Периодические проверки рабочей жидкости лабораторным исследованием проб, взятых из гидробака, следует производить через каждые 1200 часов работы крана, но не реже одного раза в год.

Рабочая жидкость считается пригодной для дальнейшего использования, если:

- чистота рабочей жидкости не ниже 12-го класса чистоты жидкостей по ГОСТ 17216-2001;

- вязкость рабочей жидкости отличается не более, чем на 20% от вязкости согласно нормативному документу на данное масло в состоянии поставки;

- содержание воды составляет не более 0,8% и кислотное число не более 1 мг КОН.

Необходимо своевременно заменять рабочую жидкость в гидроприводе, если температурные пределы ее применения не соответствуют температуре окружающего воздуха.

Необходимо не допускать пролива отработанной рабочей жидкости и сливать ее в емкость для отработанных масел.

Работы по замене рабочей жидкости рекомендуется проводить бригаде, состоящей из двух - трех человек.

Замену рабочей жидкости в гидроприводе крана необходимо выполнять в закрытом чистом помещении или принять меры по защите места заправки от попадания грязи, пыли, песка и воды.

При замене рабочей жидкости необходимо:

- установить кран на выдвинутые выносные опоры;

- прогреть рабочую жидкость гидропривода крана до температуры 20 - 50ºС путем работы исполнительных механизмов или как указано в п. 5.2.1;

- полностью втянуть секции стрелы, повернуть стрелу в транспортное положение и опустить ее на стойку поддержки стрелы, снять кран с опор и втянуть балки выносных опор;

- выключить привод насоса;

- слить рабочую жидкость через вентиль 6 (рисунок 2.20) гидробака в тару с биркой, указывающей, что она отработана;

- для слива рабочей жидкости, оставшейся в гидросистеме, необходимо отсоединить трубопроводы сливной и дренажной магистралей (рисунок 2.19) от гидробака и направить слив и дренаж в емкость для отработанной рабочей жидкости объемом не менее 100 л, используя для этого рукава с внутренним диаметром 32 мм;

- восстановить соединение сливного и дренажного трубопроводов с гидробаком;

- закрыть вентиль 6.

Слитую из системы рабочую жидкость разрешается подвергать очистке и регенерации и использовать ее для дальнейшей эксплуатации.

Заправка гидросистемы рабочей жидкостью производить через горловину масляного бака. Заливать рабочую жидкость следует через заправочные фильтры с тонкостью фильтрации 25 мкм или через два слоя батиста.

При заправке необходимо:

- заполнить бак рабочей жидкостью до верхнего уровня смотрового окна;

- заполнить трубопроводы, гидроаппаратуру и гидроцилиндры рабочей жидкостью на малых оборотах двигателя поочередным включением золотников распределителей;

- произвести дозаправку бака до нижнего уровня смотрового окна (гидроцилиндры выносных опор, подъёма и выдвижения секций стрелы должны быть втянуты).

В случае замены рабочей жидкости необходимо выполнить следующее:

- выполнить рекомендации изложенные в п.5.5.3.

- залить в гидробак свежую рабочую жидкость той марки, которой промыта гидросистема, до уровня верхней метки (max) смотрового окна;

- заполнить гидросистему при холостых оборотах двигателя поочередным включением всех золотников гидрораспределителей;

- дозаправить гидробак по указателю уровня.

После замены рабочей жидкости необходимо произвести удаление воздуха из гидросистемы и сделать в паспорте крана запись о дате замены и марке рабочей жидкости заправленной в гидропривод крана.

При заправке гидросистемы рабочей жидкостью, при работе на кране с заниженным уровнем жидкости в баке, при нарушении герметичности гидросистемы (утечки жидкости) при ремонтах, связанных с разборкой соединений трубопроводов, в гидросистему проникает воздух, вредно действующий на гидросистему, что может привести к аварийной ситуации.

ВНИМАНИЕ! НАЛИЧИЕ ВОЗДУХА В ГИДРОСИСТЕМЕ НЕДОПУСТИМО.

Для удаления воздуха необходимо осуществлять следующее:

- произвести многократное выдвижение и втягивание на полный ход штока (8-10 раз) каждого гидроцилиндра, рабочие операции лебёдкой и механизмом поворота без груза (при необходимости доливать рабочую жидкость);

- резьбовые соединения трубопроводов к манометрам, датчикам ПРД нагрузки ограничителя грузоподъёмности и к односторонним гидроцилиндрам тормозов ослабить до появления течи рабочей жидкости и вновь их затянуть.

Фильтроэлемент предназначен для одноразового пользования. Загрязненные фильтроэлементы подлежат замене при достижении давления в сливной магистрали по показанию манометра в кабине крановщика 0,4+0,05 МПа (4+0,5 кгс/см2) или по контрольной лампе датчика загрязнения фильтра (при температуре масла +200С контрольная лампа не должна гореть). В любом случае замену фильтров производить не реже ТО-2.

ВНИМАНИЕ: ПЕРВУЮ ЗАМЕНУ ФИЛЬТРОВ ПРОВОДИТЬ НЕ ПОЗДНЕЕ 350 МОТОЧАСОВ.

Для обеспечения безопасных методов ведения работ крановщик, стропальщик и другой обслуживающий персонал обязаны строго соблюдать правила техники безопасности, руководствуясь Федеральными нормами и правилами в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения» от 12.11.2013 № 533, ГОСТ 12.2.086-83 "Гидроприводы объёмные и системы смазочные. Общие требования безопасности к монтажу, испытаниям и эксплуатации", "Инструкцией по безопасному ведению работ для крановщиков стреловых кранов, железнодорожных, автомобильных, гусеничных и пневмоколесных", настоящей руководством и руководствами по эксплуатации шасси, ограничителя нагрузки крана.

Настоящий раздел должен быть дополнен инструкцией по технике безопасности, разработанной эксплуатирующей организацией, учитывающей конкретные условия работы для крановщика оператора и рабочего-монтажника.

Кран стреловой автомобильный должен эксплуатироваться в соответствии с требованиями настоящего руководства.

Эксплуатирующая организация должна обеспечить постоянное содержание крана в исправном состоянии путем организации своевременного и качественного обслуживания, ремонта и технического освидетельствования. Поэтому, прежде чем приступить к эксплуатации крана, внимательно изучите настоящее руководство по эксплуатации.

При передвижении крана по рабочей площадке необходимо:

- стрелу установить и крепить на стойку поддержки стрелы;

- крюковую подвеску крепить к чалке на бампере;

- грузозахватные приспособления крепить в установленном месте на платформе;

- гидроцилиндры выносных опор задвигать на полную длину;

- выносные опоры устанавливать в транспортное положение;

- осуществлять проверку, что привод насоса и питание крановой установки выключено, а рукоятка переключения потока рабочей жидкости установлена в положение "наверх";

- лестницу 1л (рисунок 1.1) перевести в транспортное положение;

- подпятники снимать, укладывать и крепить в установленном месте;

- деревянные подкладки (если они есть) укладывать и крепить в установленном месте;

- скорость передвижения по рабочей площадке должна быть не более 5 км/ч;

- передвижение по рабочей площадке осуществлять только под руководством старшего (прораба) строительной площадки с обязательной подачей предупреждающих звуковых сигналов.

При передвижении крана вне рабочей площадке:

Выполнить в полном объёме работы по подготовке крана к передвижению по рабочей площадке и дополнительно:

ВНИМАНИЕ! ЕСЛИ РАБОТЫ ОСУЩЕСТВЛЯЛИСЬ С ИСПОЛЬЗОВАНИЕМ ГУСЬКА, НЕОБХОДИМО ПЕРЕВЕСТИ ЕГО В ТРАНСПОРТНОЕ ПОЛОЖЕНИЕ И ЗАКРЕПИТЬ.

- проверить готовность автомобиля к движению (наличие эксплутационных материалов, отсутствие их подтеканий (неисправности устранить);

- проверить исправность всех световых приборов, состояние рессор, тяг рулевого управления, величину давления в шинах и т. п.;

- проверить затяжку болтов ОПУ;

- проверить крепление запасного колеса;

- проверить натяжение каната кранового оборудования, крепление настилов, кронштейнов, ящиков лестницы;

- проверить крепление гуська.

ВНИМАНИЕ! ЗАПРЕЩАЕТСЯ НАХОДИТЬСЯ ПРИ ПЕРЕДВИЖЕНИИ КРАНА В КАБИНЕ КРАНОВЩИКА.

ЗАПРЕЩАЕТСЯ ПЕРЕДВИЖЕНИЕ КРАНА С ВЫДВИНУТОЙ СТРЕЛОЙ.К работе может быть допущен только исправный кран, испытанный и зарегистрированный в органах Ростехнадзора и имеющий разрешение на его пуск.

Для работы на кране назначается крановщик, который отвечает за сохранность и техническое состояние крана.

ВНИМАНИЕ! ЛИЦА, НЕ ИМЕЮЩИЕ СООТВЕТСТВУЮЩЕЙ КВАЛИФИКАЦИИ И НЕ ПРОШЕДШИЕ ИНСТРУКТАЖ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ, К РАБОТЕ НА КРАНЕ НЕ ДОПУСКАЮТСЯ.

Крановщик и стропальщик должны знать условную сигнализацию и вес поднимаемого груза, а также его соответствие грузоподъёмности крана на данном вылете и с данным стреловым оборудованием.

Во избежание несчастных случаев работа крановщика и стропальщика должна быть строго согласована. Крановщик обязан внимательно следить за работой стропальщика.

При выполнении работ в охранной зоне линий электропередач корпус крана должен быть заземлен при помощи переносного заземления. Провод переносного заземления присоединяется к бобышке "масса", установленной на опорной раме.

Во избежание опрокидывания крана при работе на опорах необходимо убедиться в правильности установки опор, наличии зазора 50 мм между шинами переднего, заднего мостов и грунтом.

Не рекомендуется выполнять совмещение крановых операций с грузами, превышающими 50% номинальной грузоподъёмности данной грузовой характеристики.

При работе крана с огнеопасными грузами или при нахождении крана на территории, опасной в пожарном отношении, крановщик обязан предупредить об этом обслуживающий персонал, запретить курить и пользоваться открытым огнем и не допускать искрообразования.

Во время работы крановщик должен:

- знать и строго соблюдать сроки и порядок технического обслуживания крана;

- знать правила техники безопасности при работе, ремонте и обслуживании крана;

- во время работы следить за показаниями контрольно-измерительных приборов и за сигналами контрольных ламп в кабине крановщика и водителя;

- наблюдать за состоянием агрегатов и механизмов крана и своевременно устранять обнаруженные неисправности;

- следить за уровнем рабочей жидкости в баке. Особое внимание следует обращать на крепление всасывающих рукавов. При наличии признаков эмульсирования рабочей жидкости воздухом работу крана прекратить;

- убрать с крана все посторонние предметы, весь необходимый инструмент должен быть уложен в предназначенных для него местах;

- перед выполнением рабочей операции давать сигнал предупреждения;

- следить за надежностью закрепления подпятников на штоках гидроцилиндров опор;

- поднимать груз с площадки и опускать его на площадку только грузовой лебёдкой;

- при подъёме груза, по весу близкого к максимальному для данного вылета, крановщик должен проверить устойчивость крана, правильность строповки и надежность действия тормозов путем предварительного подъёма груза на высоту 0,1-0,2 м;

- поднимать груз строго вертикально по сигналу стропальщика после того, как груз обвязан и хорошо закреплен на крюке крана, а все рабочие отошли от груза;

- при необходимости подъёма груза, находящегося ниже уровня стоянки крана, предварительно убедиться в том, что при самом низком положении крюка, на барабане осталось не менее 1,5 витков каната;

- не допускать раскачивание груза (стропальщику разрешается удерживать груз от раскачивания растяжками);

- во время перерыва в работе привести кран в безопасное положение (см. раздел 5.4);

- при возникновении каких-либо неисправностей, а также при выходе из строя какого-либо прибора безопасности, груз опустить и работу прекратить;

- не допускать к обвязке и зацепке груза посторонних лиц;

- не допускать к крану посторонних лиц;

- перед запуском отопителя проверить отсутствие течи топлива;

- иметь наряд-допуск на работу вблизи ЛЭП.

ВНИМАНИЕ! ЗАПРЕЩАЕТСЯ РАБОТА НА КРАНЕ ПРИ НАЛИЧИИ ТЕЧИ ЧЕРЕЗ СОЕДИНЕНИЯ И УПЛОТНЕНИЯ.

ЗАПРЕЩАЕТСЯ РАБОТА В ЗАКРЫТЫХ, НЕ ВЕНТИЛИРУЕМЫХ ПОМЕЩЕНИЯХ (ИЗ-ЗА ЗАГАЗОВАННОСТИ ВОЗДУХА).

ЗАПРЕЩАЕТСЯ РАБОТА С ГРУЗОМ И ВЫПОЛНЕНИЕ КРАНОВЫХ ОПЕРАЦИЙ БЕЗ УСТАНОВКИ КРАНА НА ВЫНОСНЫЕ ОПОРЫ.

ЗАПРЕЩАЕТСЯ РАБОТА КРАНА С НЕИСПРАВНЫМ ЗВУКОВЫМ СИГНАЛОМ И ДРУГИМИ ПРИБОРАМИ БЕЗОПАСНОСТИ.

ЗАПРЕЩАЕТСЯ РАБОТА В НОЧНОЕ И ВЕЧЕРНЕЕ ВРЕМЯ БЕЗ ЭЛЕКТРИЧЕСКОГО ОСВЕЩЕНИЯ.

ЗАПРЕЩАЕТСЯ ПОДНИМАТЬ ГРУЗ, ЗАСЫПАННЫЙ ГРУНТОМ ИЛИ ЗАЛОЖЕННЫЙ ДРУГИМИ ПРЕДМЕТАМИ, А ТАКЖЕ ПРИМЕРЗШИЙ.

ЗАПРЕЩАЕТСЯ ДОПУСКАТЬ ПРИСУТСТВИЕ ЛЕГКОВОСПЛАМЕНЯЮЩИХСЯ ВЕЩЕСТВ И ПРЕДМЕТОВ У ВЫХЛОПНОЙ ТРУБЫ.

ЗАПРЕЩАЕТСЯ ПОДНИМАТЬ ГРУЗ С НЕПОСРЕДСТВЕННОГО МЕСТА ЕГО УСТАНОВКИ (ЗЕМЛИ, ПЛОЩАДКИ, ШТАБЕЛЯ И Т.П.) МЕХАНИЗМАМИ ПОДЪЕМА И ТЕЛЕСКОПИРОВАНИЯ СТРЕЛЫ.

ЗАПРЕЩАЕТСЯ ПРИ РАБОТЕ С ГУСЬКОМ ВЫПОЛНЯТЬ ОПЕРАЦИЮ ПОВОРОТА С ЧАСТОТОЙ ВРАЩЕНИЯ БОЛЕЕ 0,75 ОБ/МИН.

ВНИМАНИЕ! ДЛИНА СТРЕЛЫ ПРИ РАБОТЕ КРАНА С ГУСЬКОМ ДОЛЖНА БЫТЬ 25,0 ± 0,2 м ИЛИ 32,5 ± 0,2 м ДЛЯ РЕЖИМОВ РАБОТЫ Р-03 ИЛИ Р-04, В СООТВЕТСТВИИ С ГРУЗОВЫСОТНЫМИ ХАРАКТЕРИСТИКАМИ..

ЗАПРЕЩАЕТСЯ ПРИ РАБОТЕ НА КРАНЕ С ГУСЬКОМ ВЫПОЛНЯТЬ ОПЕРАЦИЮ ПОДЪЕМА-ОПУСКАНИЯ ГРУЗА ЛЕБЕДКОЙ СО СКОРОСТЬЮ БОЛЕЕ 40 М/МИН.

При возникновении пожара необходимо снять напряжение с электрооборудования (выключить массу аккумуляторных батарей) и заглушить двигатель, немедленно вызвать пожарную охрану и приступить к тушению пожара, пользуясь имеющимися на кране средствами пожаротушения (огнетушитель).

При тушении пожара нужно применять только углекислотные огнетушители. Не применять углекислотные огнетушители, у которых истек срок очередного освидетельствования.

В случае воспламенения дизельного топлива, пламя следует засыпать землей, песком или накрыть его войлоком или брезентом, использовать огнетушитель. Категорически запрещается заливать горящее топливо водой.

Пуск в работу крана после ликвидации пожара может быть произведен лишь после очистки, просушки и проверки работоспособности всего оборудования и электропроводки.

При аварии крановщик обязан:

- прекратить работу;

- принять меры по оказанию первой медицинской помощи пострадавшим (при необходимости);

- немедленно поставить в известность лицо, ответственное за безопасное производство работ кранами, и инженерно-технического работника за безопасной эксплуатацией грузоподъемных кранов.

При этом крановщик обязан до прибытия ответственных лиц обеспечить сохранность обстановки аварии, если это не представляет опасность для жизни и здоровья людей и не нарушает порядка работы предприятия.

Во всех аварийных ситуациях крановщик обязан сделать запись в вахтенном журнале и поставить в известность инженерно-технического работника, ответственного за содержание грузоподъёмных машин в исправном состоянии.

При появлении таких факторов, как усиление ветра до скорости выше допустимой, понижении температуры ниже минус 40°С, просадка грунта под опорами, проседание под нагрузкой штоков гидроопор, гидроцилиндров механизмов изменения вылета и выдвижения стрелы, выход из строя ограничителя грузового момента или других приборов безопасности, посторонние стуки и шумы в механизмах, спадание каната с блока или барабана лебедки, обрыв трубопроводов и т.п., которые могут привести к аварии, то при этом необходимо опустить груз на землю, прекратить работу до устранения неисправности, привести кран в безопасное положение, как описано в пункте 5.4.

В случае отказа двигателя или гидропривода, для приведения крана в безопасное положение, руководствуйтесь требованиями, изложенными в п.5.2.3.

Действия в экстремальных условиях

|

Экстремальные ситуации |

Действия крановщика |

|

Скручивание ветвей грузового каната |

Выполнить рекомендации по устранению скручивания каната |

|

Проседание грунта под выдвижными опорами |

Опустить груз лебедкой на площадку и прекратить работу до устранения причин проседания грунта |

|

Проседание под нагрузкой штоков гидроцилиндров опор, гидроцилиндров механизмов изменения вылета и выдвижения секций стрелы |

Опустить груз лебедкой на площадку и прекратить работу до устранения причин проседания штоков |

|

Отрыв подпятников выдвижных опор от основания площадки |

Опустить груз лебедкой на площадку и прекратить работу до устранения причин отрыва подпятников от площадки |

|

Спадание каната с блока или барабана лебедки |

Опустить груз на площадку, работая по возможности механизмом изменения вылета (в случае невозможности изменения вылета провести действия в соответствии с п.5.2.3). Устранить неисправность |

|

Посторонние стуки и шумы в механизмах |

Опустить груз на площадку и прекратить работу до устранения неисправности |

|

Отказ в работе приборов безопасности |

Опустить груз на площадку и прекратить работу до устранения неисправности |

|

Течь рабочей жидкости из гидроустройств, трубопроводов и их соединений |

Опустить груз на площадку и прекратить работу до устранения неисправности |

|

Понижение температуры окружающего воздуха ниже минус 40ºС |

Прекратить работу до повышения температуры выше минус 40ºС |

|

Скорость ветра на высоте 10 м превышает 14 м/с |

Прекратить работу и перевести кран в транспортное положение |

|

Возникновение пожара на кране |

Прекратить работу, выключить выключатель массы шасси, привести в действие огнетушитель и другие средства пожаротушения. При необходимости вызвать пожарную команду |

Если элементы крана (стрела, канаты) оказались под напряжением, крановщик должен предупредить работающих об опасности и отвести стрелу от проводов линии электропередачи.

Если это выполнить невозможно, то крановщик должен покинуть кабину крана. При этом он должен, не касаясь металлоконструкций руками, спрыгнуть на землю на обе ноги сразу и прыжками на одной ноге или мелкими шагами, не превышающими длину стопы, удалиться на расстояние не менее 8м.